新潟県長岡市株式会社クリエイト/耐水ペーパー・テープ研磨加工・フィルム研磨による金属・樹脂の研磨加工・表面仕上加工 鏡面研磨加工 表面粗さ出し 各種装置開発・製作

円筒状材料の加工 ステンレス・アルミ/フィルム研磨

ステンレスの鏡面加工

△円筒研磨用研磨機

△円筒研磨用研磨機

- 【使用機】:左写真 円筒研磨用研磨機

- 【使用材料】:円筒状ステンレス材 (φ3:Ra0.005、Ry0.05)

- 【目的】:ステンレス材の表面をRaで0.001、Ryで0.03以下の状態をつくる。(JIS-94規格)

- 【条件】:研磨フィルムの粒度を少しずつ高番手にして限界値を求める。材料を500回転で回転させ、研磨フィルムを当てる。湿式で行ない10秒ずつ加工し、粗さの測定を行った。

- 【結果】:粒度0.1のWA10000番にて時間をかけることでRa0.0017、Ryで0.038になった。(表1)目標値は達成できなかったが、ほぼ表面の鏡面加工には効果があることを確認した。

△表1 加工前・加工後の表面粗さ(SUS材)

△表1 加工前・加工後の表面粗さ(SUS材)

ステンレスの粗さ管理

- 【使用材料】:円筒状アルミニウム材 (φ6:Ra0.52、Ry3.17) 切削加工後の面

- 【目的】:アルミニウム材の表面をRaで0.06以下の状態をつくる。(JIS-94規格)

- 【条件】:研磨フィルムの粒度を少しずつ高番手にして限界値を求める。材料を600回転で回転させ、研磨フィルムを当てる。湿式で行ないフィルムを3種類用意し、少しずつ粒度を細かくしながら3段階に分けて加工し、それぞれ粗さの測定を行った。

- 【結果】:粒度15μのフィルムにてRa0.26μ。粒度9μのフィルムにてRa0.08μ。粒度3μのフィルムでRa0.05μを達成した。(表2)

△表2 加工前・加工後の表面粗さ(Al材)

△表2 加工前・加工後の表面粗さ(Al材)

段階を踏むという工程はあるが、目標を達成することができた。このようなRaを、この範囲にコントロールして仕上げたいというような加工には向いている研磨材である。

それは、常に新しい研磨面を用いて加工することができるからであり、前工程が安定した状態であれば、目標どおりの表面状態をつくることができる。

また、本来の形状に習った加工が基本であるため、形状を崩さないといった特性もあり、とくに真円度がすでに目標どおりできている場合などは、形状を崩さず表面粗さのみコントロールすることができる。(表3)

△表3 ステンレス材の表面粗さコントロール

△表3 ステンレス材の表面粗さコントロール

プリント基板材料の加工

△平面研磨用テスト機

△平面研磨用テスト機

- 【使用機】:左写真 平面研磨用テスト機を使用

- 【使用材料】:銅張ガラスエポキシ基板(100×100mm角 厚さ2.7mm 銅箔厚さ32μ)片面のみ使用

- 【評価項目】:プリント基板の研磨において評価が必要となる研磨特性は、表面粗さと表面形状の2項目である。表面形状については、さらに表面の狭範囲での面性と基板全体のうねりに分けて評価する必要がある。

表面粗さ

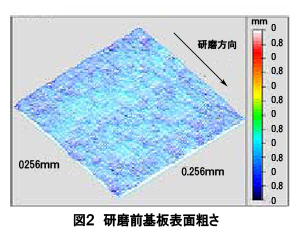

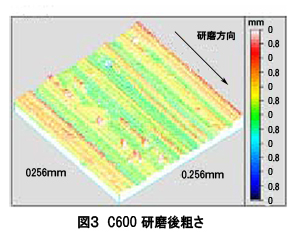

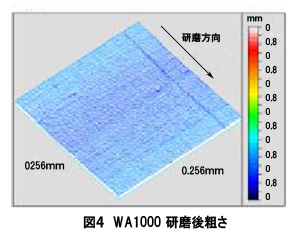

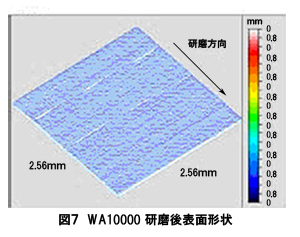

表面粗さの評価には表面粗さ計(フォームタリサーフ)を使用した。しかし、研磨後の銅の表面には材料のむしれによる欠陥が見られ、触針式の粗さ計では表面性状を正しく評価できないことが判明した。そこで、フォームタリサーフによる微少部分の3次元測定を行ない、3次元鳥瞰図により視覚的に表面粗さを評価する方法を併用することにした。各種テープによる粗さの違いを図2~図7に示す。

この図から、面粗さはテープ番手に反比例して小さくなることがわかる。また、加工条件や研磨量を変えて測定した結果から面粗さは加工条件に関わらず同じテープで加工した場合、ほぼ同じ値になることが判明した。

基板表面の研磨傷の状況を把握するために基板表面の0.256mm×0.256mmの範囲をフォームタリサーフで3次元測定し、3次元鳥瞰図に表したものが上記図2~図4となる。

図3 C600では研磨傷が大きく、とくに銅のむしれによる欠陥が見られる。高番手テープで研磨するとこの傷は少なくなる。しかし、図4に示すようにWA10000ではきれいな研磨が可能であるが、ごみの噛み込みによると思われる欠陥が見られる。

表面形状

各種測定方法を検討した結果、測定精度、分解能などの点からフォームタリサーフによる3次元測定を行ない、3次元鳥瞰図を作成して断面形状を評価することにした。

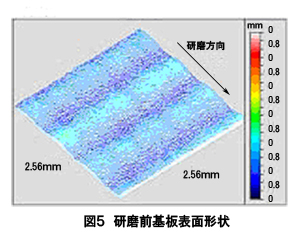

予備試験の結果、プリント基板の表面に基材のガラスエポキシ基板中のガラスクロスの織り目に起因すると思われる0.8mmピッチ、高さ約2μmmのうねりが存在することが判明したため研磨試験においては、このうねりを除去することがひとつのポイントとなった。

そこで表面形状の評価に当たっては、このうねりの変化がとらえやすいように測定範囲を2.56×2.56mmの狭い範囲に設定して測定を行った。基板全体のうねりの評価についてはプリント基板自体の変形が大きく、研磨による形状の変化を検出することが困難なため断念した。

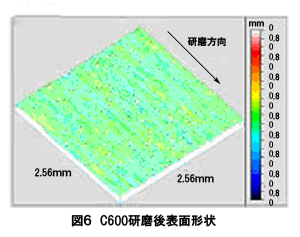

図5が研磨前、図6がC600、図6がWA10000で研磨したものである。

図5からわかるように研磨前の基板表面には内部のガラスクロスの織目に起因すると思われる0.8mmピッチ、高さ2μmのうねりが存在する。

図6に示すようにテープ研磨によってこのうねりは除去できることがわかる。図7のように高番手テープを使用することによりほぼ平坦な面を得ることができる。

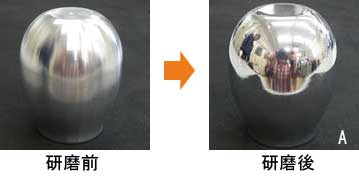

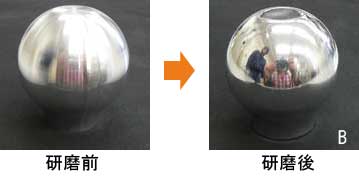

球体鏡面加工事例 アルミ/バフ研磨

- 硬度:アルミ6061

- 形状:球体・湾曲

- 研磨方法:120番粗けずり後 バフ研磨800番仕上げ

研磨前拡大画像 A研磨後拡大画像

研磨前拡大画像 B研磨後拡大画像

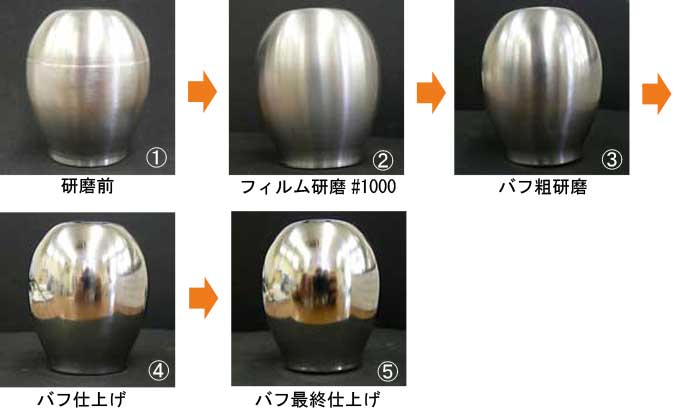

球体鏡面加工事例 チタン/フィルム・バフ研磨

①研磨前拡大画像 ②テープ研磨#1000後拡大画像 ③バフ粗研磨後拡大画像

④バフ仕上げ後拡大画像 ⑤バフ最終仕上げ後拡大画像

表面粗さのコントロール 鏡面研磨

当社の得意としております研磨の方法は、乾式での研磨加工や、湿式であまり研磨液を大量に使いたくない場合の加工にも効果があり、自動車部品や家電部品の加工など、さまざまな分野でお役にたてるものと考えております。

当社では、さまざまな材料や部品の試作テストから試作加工・量産加工までを請け負わせていただいております。表面粗さをコントロールされたい、加工対象物を乾式で鏡面化されたいなどのご要望がございましたら、ぜひお声がけください。